|

|---|

編輯:2020第十五屆溫州(金鷹)泵閥展覽會(hui)

日期:2020-06-10 訪問:4351

摘要:針對延遲焦化裝置輻射進料泵串聯機械密封故障率高的情況,對進料泵機封腔與(yu) 機械密封結構分別進行分析。結合介質溫度高、黏度大的特點,通過技術改造解決(jue) 了進口輻射進料泵機械密封運行壽命短的問題,保證裝置安全、穩定運行。

前言

輻射進料泵是金陵石化公司185kt/a焦化裝置的核心設備。常減壓裝置的減壓塔底部抽出的渣油,經過換熱器換熱至320℃,由輻射進料泵輸送至燃燒爐輻射室,再加熱輸送至焦炭塔。輻射進料泵自機封型式由單端麵改為(wei) 串聯後,運行中泵出口側(ce) 機封第一道密封頻繁出現泄漏故障,機封的使用壽命不超過3000h。由於(yu) 介質黏度大、溫度高,機封一旦出現泄漏故障,會(hui) 汙染裝置現場且存在較大安全隱患,增加檢維修費。

1.機泵結構及機封改造曆史

輻射進料泵型號RON-D8X16,流量322m3/h,揚程400m,入口壓力(0.15~0.42)MPa(表壓);兩(liang) 級葉輪,首級葉輪為(wei) 雙吸結構,出口葉輪為(wei) 封閉式單吸葉輪;機封腔設置有平衡管,接泵入口減壓。

該泵出廠時機封為(wei) 單端麵波紋管機封,使用PLAN32+62衝(chong) 洗方案。2012年,為(wei) 滿足中石化高溫熱油泵管理要求,提高機封的安全性及可靠性,改為(wei) 串聯式波紋管機械密封,使用PLAN32+53A衝(chong) 洗方案。

2.密封失效原因分析

機封改為(wei) PLAN32+53A串聯密封後,使用不到3000h,第一道密封泄漏,壓力罐液位降低,故障出現在泵出口端側(ce) 密封,入口端未出現問題。解體(ti) 失效機封,發現密封端麵受損,有明顯磨損痕跡。

在機泵運行中觀察到,密封衝(chong) 洗油壓力表波動頻繁,正常使用0.6MPa密封衝(chong) 洗油,會(hui) 間斷性上升至(0.8-0.9)MPa,證明機封腔壓力存在波動,導致封油壓力低於(yu) 機封腔壓力,衝(chong) 洗油無法注入機封腔,機封腔內(nei) 無法穩定形成潔淨、低溫運行工況。端麵在高溫、粘稠、含焦粉等環境下運行,加劇機封損壞,使密封過早失效。

(1)機封結構分析

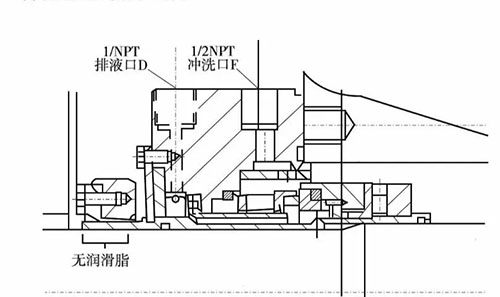

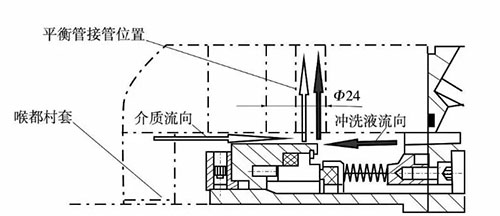

改造前機泵原裝密封為(wei) 約翰克蘭(lan) 的單端麵波紋管機械密封,設計為(wei) PLAN32+PLAN62的衝(chong) 洗方案,衝(chong) 洗液壓力為(wei) 裝置內(nei) 80℃蠟油,壓力為(wei) 0.8MPa;PLAN62方案中靜環座提供背冷的介質為(wei) 160℃蒸汽(圖1)。

圖1

機封腔壓力平衡設計有平衡孔與(yu) 平衡管:一是機封腔上方設計有平衡管與(yu) 泵入口相連;二是通過二級葉輪入口部位通過喉部襯套與(yu) 泵體(ti) 的徑向節流作用,降低密封腔壓力,保證衝(chong) 洗液有一定流量進入機封腔,達到衝(chong) 洗雜質、降低端麵溫度的目的。

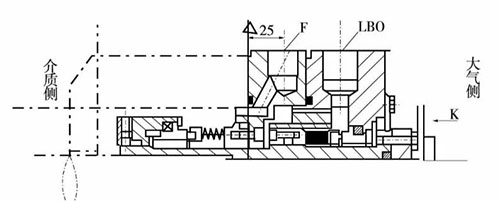

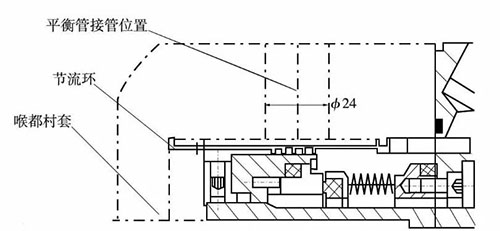

改造後機封為(wei) 串聯式帶壓機封結構(圖2),采用PLAN32+53A的衝(chong) 洗方案。一級密封PLAN32在介質側(ce) 密封引入蠟油衝(chong) 洗,給密封腔降溫的同時防止高溫介質中的焦粉進入密封端麵。

圖2

二級密封PLAN53A方案在儲(chu) 罐內(nei) 之間加入46#白油,儲(chu) 罐用中壓氮氣加壓,保持儲(chu) 罐內(nei) 隔離液壓力高於(yu) 密封腔壓力(0.14~0.41)MP.,隔離液通過熱虹吸及二級機封泵送裝置建立循環,通過儲(chu) 罐的冷卻盤管從(cong) 而抑製二級密封的溫升[1]。

改造後串聯式帶壓機封結構優(you) 點是:一旦一級密封失效發生泄漏,隔離液壓力高於(yu) 介質壓力,隔離液會(hui) 流向泵內(nei) ,密封變為(wei) 單端麵密封,儲(chu) 罐低液位或低壓報警,操作員有足夠時間判斷密封失效、采取措施;如果二級失效泄漏,隔離液泄漏到大氣中,密封變為(wei) 承受反壓的單端麵機封,不會(hui) 發生介質泄漏。這時儲(chu) 罐低液位或壓力報警,給操作員足夠時間停泵切換。

密封改造後有以下區別:一是PLAN32+53A機封設計結構為(wei) 內(nei) 側(ce) 機封承受儲(chu) 罐內(nei) 封液壓力高於(yu) 密封腔壓力,不能承受密封腔壓力高於(yu) 儲(chu) 罐封液壓力;二是考慮到在高溫工況更加穩定,使用靜止型波紋管機封,第一級端麵距離衝(chong) 洗液較單端麵機封更遠。

(2)離心泵結構影響分析

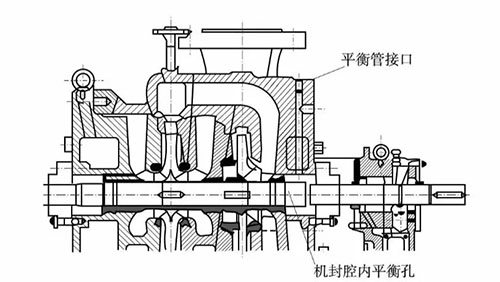

1)喉部襯套檢查情況

首先要排除喉部襯套磨損導致機封腔壓力過高的情況。因為(wei) 介質經喉部襯套節流後壓力依然較高,將直接導致密封腔壓力過高,超過衝(chong) 洗壓力後渣油將倒竄人衝(chong) 洗管路,衝(chong) 洗液發揮不了衝(chong) 洗冷卻作用。檢修時測量喉部襯套外徑95.48mm,泵體(ti) 內(nei) 徑96.05mm,間隙為(wei) 0.57mm,均在標準範圍內(nei) ,且肉眼觀察磨痕很少,所以排除喉部襯套磨損導致機封腔壓力變高的因素(圖3)。

圖3

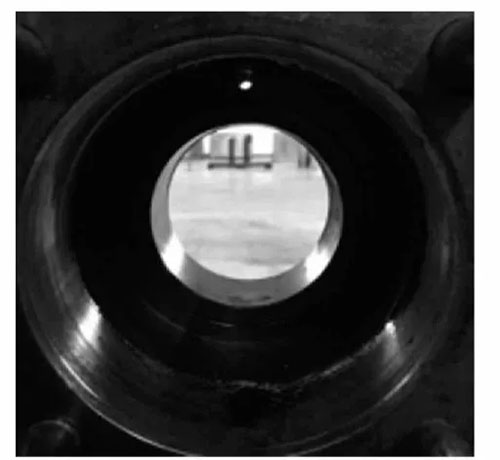

2)離心泵機封腔結構分析

輻射進料泵為(wei) 兩(liang) 級葉輪,首級葉輪為(wei) 雙吸結構,機封腔設置有平衡管回人口減壓。機泵大修時檢查機封腔發現,機封腔有一平衡衝(chong) 洗孔由二級人口至機封腔,尺寸Φ5mm(圖4),且平衡管開口在機封腔的正上方(圖5)。

圖4

圖5

通過綜合分析,得出以下結論:

改造後的機封第一道密封端麵在平衡管開口的正下方,導致PLAN32注入的衝(chong) 洗液直接從(cong) 平衡管排走,起不到衝(chong) 洗與(yu) 降溫作用,且機封腔平衡孔大量的渣油進人機封腔從(cong) 平衡管循環流動,導致第一道密封運行環境非常惡劣,同時由於(yu) 機泵運行工藝參數波動,大大影響第一道密封的運行壓力,甚至導致反壓(圖6)。

圖6

而未改造前的單端麵密封,由於(yu) 密封較短、機封端麵靠外側(ce) 遠離高溫介質,PLAN32衝(chong) 洗不受平衡管處流體(ti) 的影響,且單端麵機封對機封腔壓力變化不敏感,在保證衝(chong) 洗通暢的基礎上,機封運行良好。

3.機封改造方案

分析認為(wei) ,故障主要原因是改造後機封與(yu) 原機封腔不匹配、導致機封運行環境惡劣。因此,要從(cong) 保證PLAN32衝(chong) 洗液順暢入手,保證第一道密封端麵的運行環境。因為(wei) 機泵機封腔平衡孔位置無法更改,隻能改進機封設計,來保證第一道密封運行在設計環境下。

(1)機封增加節流環

第一道機封處增加節流環,以使得平衡管與(yu) PLAN32液體(ti) 分離(圖7),使得PLAN32衝(chong) 洗液不受上方平衡管開口流體(ti) 的影響,保證第一道密封的運行環境。為(wei) 保證節流環對衝(chong) 洗液沒有節流效果,對節流環的尺寸進行了核算,保證第一道密封的衝(chong) 洗液的流量。

圖7

PLAN32衝(chong) 洗液F孔尺寸Φ10mm;麵積78.5mm2;F孔處腰形狀分布孔麵積113.04mm2;節流環內(nei) 徑Φ129.5mm;密封動環座外徑Φ128mm。故最小環帶麵積為(wei) 303.2mm2。

根據以上計算,從(cong) 衝(chong) 洗液F孔Φ10mm開始,麵積逐漸增大,所以不存在節流情況。節流環設計可以保證衝(chong) 洗液通暢流動。

(2)改變輔助係統參數

由原機封設計圖紙機封腔壓力波動範圍為(wei) (0.15~0.8)MPa,因此適當提高PLA)32封油壓力至0.9MPa,保證機封端麵不受反壓,增加53A氮氣壓力較衝(chong) 洗液壓力大(0.2~0.4)MPa。同時為(wei) 更好地監控衝(chong) 洗流量,保證衝(chong) 洗正常,更換原衝(chong) 洗液流量計,使得運行有效監控。

4.結語

研究機封失效現象,從(cong) 機封結構與(yu) 機泵構造2個(ge) 方麵進行原因分析,得出機封失效的根本原因。通過技術改造增加機封節流環,改造後衝(chong) 洗蠟油能完全通過節流環對機封端麵進行衝(chong) 洗,保證密封端麵在清潔、溫度適宜的設計工況下運行。不僅(jin) 延長了密封的使用壽命,有效緩解機封故障,而且提高平時操作和維護的安全係數,減輕對周圍環境的汙染,保證裝置安穩長運行。

2024第十九屆溫州國際泵閥管道展覽會邀請函 |

|||||||||||||||||||||

|

|||||||||||||||||||||